发布时间:2021.05.26 点击量:

导 读

燃料电池电堆在组装完成后需要进行活化,才能达到最佳性能状态。传统的活化方式主要是恒流活化和变流强制活化,活化时间在几个小时以上,同时氢气消耗较大,这种方式基本能够满足实验室场景需求,但随着行业发展,燃料电池产品开始向批量化制造方向发展,传统活化方式已经不能满足生产成本和节拍的要求。所以,在当前行业发展阶段采用一种可靠的低损伤的快速活化工艺迫在眉睫。本文尝试梳理一些活化工艺路径给行业客户作为参考。

活化原理和类型

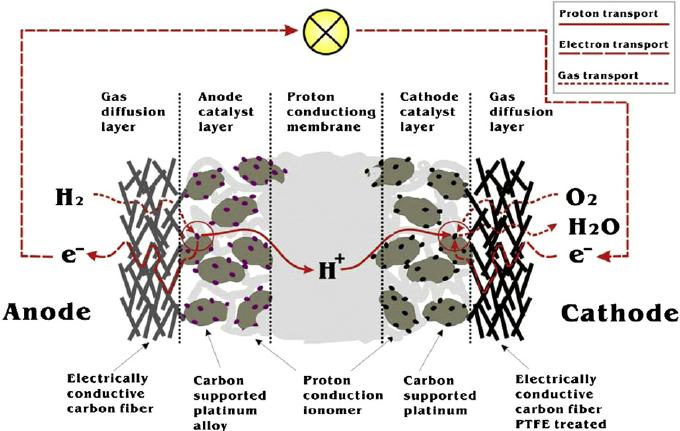

活化通常被认为包括以下一些过程:(1) 质子交换膜的加湿过程;(2) 物质(包含电子、质子、气体、水)传输通道的建立过程;(3) 电极结构的优化过程;(4) 提高催化层的活性和利用率。

图1:MEA微观结构及传质通道

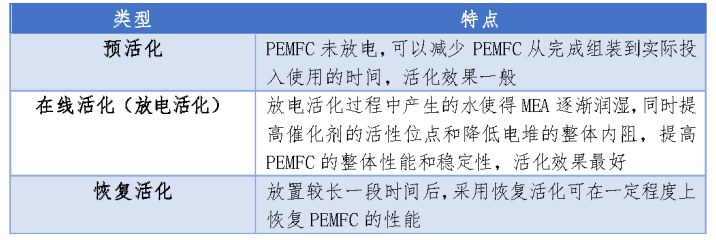

活化按照产品状态过程分为预活化、在线活化(放电活化)和恢复性活化。

表1:活化分类

传统在线活化

电流控制方式(Current Control)/电压控制方式(Potential Control)

电流控制方式分为恒流自然活化、恒流强制活化和变流强制活化方式,因为变流强制活化方式后电堆的性能最优,同时活化时间更短,是采用比较广泛的传统活化方式。有实验表明采用循环恒压活化方式比电流控制方式更有利于PEMFC性能的提升,因为电流控制方式更容易使得MEA中的纳米Pt颗粒团聚,降低了催化剂层的电化学反应面积(ECSA)。

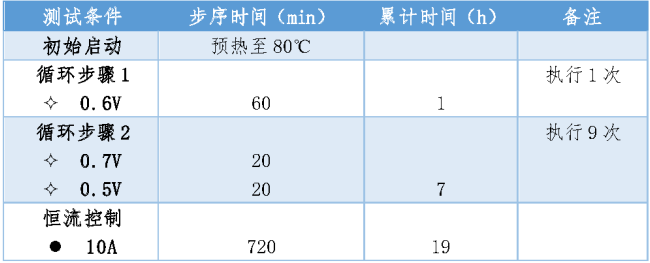

表2:USFCC推荐单电池活化步骤

电池电极短路是一种特殊的恒压控制活化方式,可作为预活化或者独立活化方式使用,其过程是短接电堆的正负极使电堆端电压一直保持为0V,然后通入一定工况条件的水和气,气体流量在高低两个状态交替切换,过程中确保某一单片电压反极时间小于安全设定值。实验表明此活化方式时间可以降低为传统活化方式时间的1/10,同时大大减少氢气的消耗。

在以上放电活化过程中,增加气体的温度和压力,可以大幅度提高PEMFC的活化效果,因为此种活化工艺打开了催化剂层的“死区”,提高了催化剂的利用率。

快速在线活化

氢泵活化(Hydrogen Evolution/Pumping)

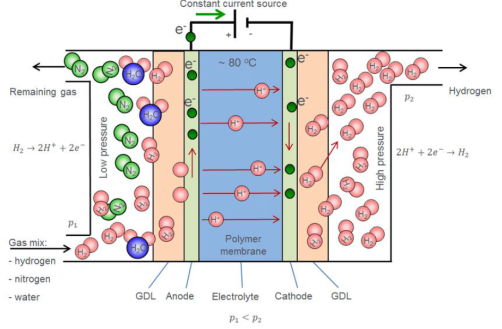

氢泵活化方式是通过将氢气从膜的一侧转移到另一侧来提高燃料电池性能的一种活化方式。电极上H2析出的反应如下:

图2:析氢反应示意图

此种活化原理是降低了氧化还原的过电位,在此过程由于H2析出过程改变了催化剂层的孔隙率和迂曲度,增加了催化剂层反应物-催化剂-电解质三相位的数量。

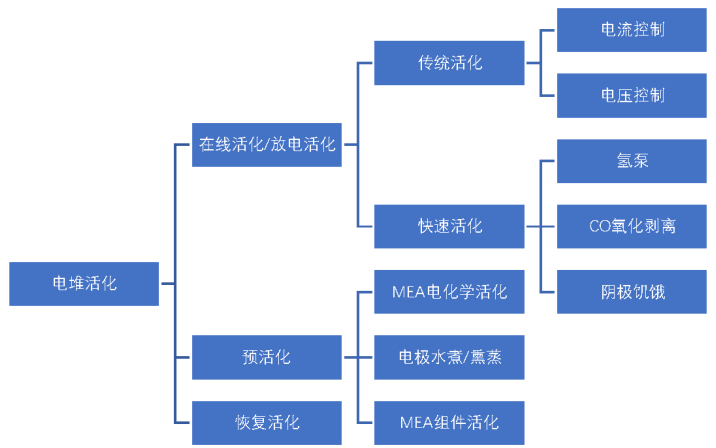

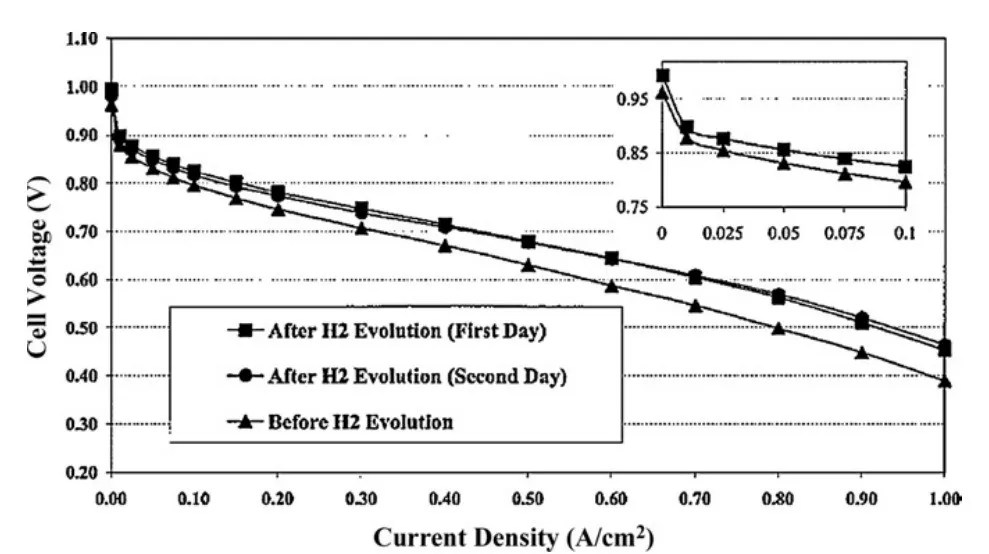

一种氢泵活化方式的步骤如下:阴极侧的空气用氮气代替,而阳极侧用纯氢气。使用外部电源产生的电流密度约为200mA cm-2电流,氢在阳极被氧化,质子通过膜传输到阴极,在阴极被还原。结果如图示3所示,析氢活化后电堆性能得到了显著提升,其中低电流密度区域中燃料电池的性能主要由电极动力学控制,这与反应物-催化剂-电解质三相位点的总数直接相关。

另外,巴拉德(Ballard)一项测试表明,把干燥未加热的氢气通过电池组的阳极和阴极5分钟后,电池的平均电压立即增加了20-32mV。另一项测试表明,短暂暴露于加热和湿润的氢气(80℃,100%RH,持续5分钟)可使电池组几乎达到标称工作电压(正常电压的95%以内)。

图3:多次阴极析氢过程后燃料电池性能对比

阴极饥饿方式(Air Starvation/Braking)

阴极饥饿活化方法是利用在缺少氧化剂的情况下短暂的拉载过程可以提高电堆性能来实现。因为在缺少氧化剂的情况下对燃料电池拉载会在阴极处产生还原条件,影响阴极性能的氧化物质被得到还原。具体实现过程是:在缺气状态下通过负载进行拉载至电压降至0V附近,然后恢复空气供应,电池电压随之恢复。该方法可用于在初始制造后的电堆快速活化,还可以用于恢复性活化。

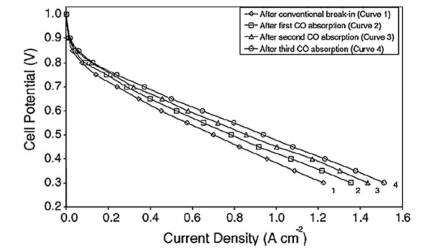

CO氧化剥离方式(CO oxidative stripping)

一氧化碳(CO)会强烈吸附在催化剂上严重污染PEM燃料电池,但也可利用此现象活化PEM燃料电池。图3比较了常规活化和CO氧化剥离条件下的性能。可以看出,在每个CO氧化剥离过程之后电池性能提高,通过三个CO吸附/ CO2解吸附循环活化比传统的活化程序所获得的性能高约29%。

图4:传统活化方式和CO氧化剥离比较

在线活化工艺小结

以上任何一种在线活化方法都可以显著提高燃料电池的性能。通过以特定顺序组合这些技术,还可以加快活化时间并提高电池性能。

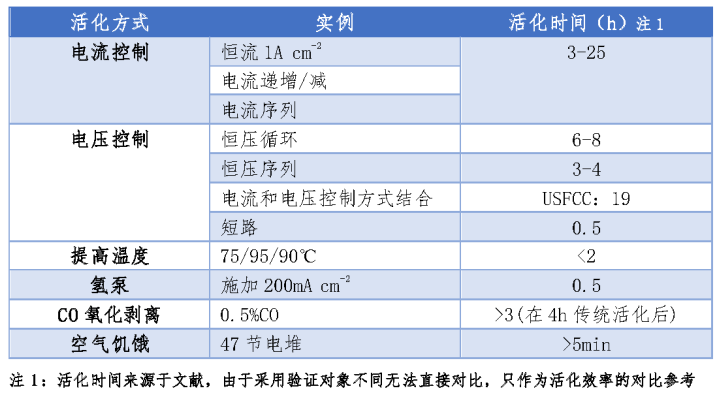

表3比较了在线活化技术的活化时间,可以看出采用快速活化方式可以很大程度降低活化时间。

表3:各种在线活化方式比较

在大多数情况下不合适的工况条件(例如温度,相对湿度,电势和负载周期)会严重影响MEA的微结构,进而严重影响MEA的长期性能和耐用性,如上所述快速活化方法因缺少大量和长期验证有潜在风险。

但如前面所述原因,在电堆制造过程中采取适当的步骤来规避冗长且昂贵的活化过程目前已经迫在眉睫。笔者也了解到国内外的一些行业头部企业,已经有很多快速活化工艺专利。比如浙江锋源科技一篇专利中采用短时阴极饥饿方式对160片燃料电池电堆进行活化,氢气消耗是传统方式的1/6,时间节约60%。现代汽车申请了氢泵活化的专利技术,利用该技术电堆的活化时间在35分钟内达到近100%电堆性能状态。

恢复活化

在一定的存储时间之后,可能还需要对电堆进行性能恢复,此修复过程类似于活化过程。例如,将阴极暴露于氢气中也可以用于在长期存储之后使燃料电池恢复活力。

为了避免重新活化,可以采用几种策略来防止燃料电池暂时性性能损耗,主要机理是防止在阴极催化剂上形成氧化物和或氢氧化物。此方法还包括在存储期间向燃料电池施加电势(例如,从0到0.6V/片),在低于环境温度(例如低于大约-20℃)的温度下存储或向燃料电池阴极上注入惰性气体。

科威尔燃料电池电堆活化测试设备

合肥科威尔电源系统股份有限公司是国内专业从事于燃料电池测试系统开发的科创板上市企业,目前已经推出覆盖500W-150kW功率范围的电堆测试台产品系列,也将推出针对生产下线EOL测试设备,能够满足研发和生产下线测试的各种活化工艺需求,具有如下功能特点:

您现在的位置:

您现在的位置: