发布时间:2025.11.05 点击量:

01

研发背景

随着可再生能源驱动的绿色制氢产业不断发展,水电解过程中氢气渗透(hydrogen crossover)逐渐成为影响电解槽效率与运行安全的关键问题。一方面,渗氢会降低电流效率,导致产氢量减少;另一方面,如果氧气出口中氢气浓度过高,则可能接近可燃极限,带来严重的安全隐患[1、2]。因此,对水电解过程中氢气渗透的监测与表征成为近年来国内外研究的重点。

目前,应用最广泛的手段是通过监测阳极氧气出口中的氢气含量来间接反映氢气渗透水平,常用检测方式包括气相色谱、质谱分析或热导式、电化学式氧中氢分析仪。这类方法具有直观、可靠的优点,能够清晰地反映整个电解槽的渗氢水平。例如,Trinke 等人系统研究了在不同电流密度、温度及差压条件下氢气在 PFSA 膜中的渗透行为,结果表明渗氢速率随着电流密度线性增加,揭示了氢气在膜内富集的本质[3]。Wrubel 等人进一步发展了快速在线的气相色谱方法,实现了高达 30 bar 条件下的原位氧中氢定量分析,显著提高了响应速度和测试可靠性[4]。Martin 等人发现,当阴极氢气侧压力升高至 15 bar,并且膜电极组件压紧度增加时,渗氢速率显著提升,这表明装配条件和运行压力对渗氢水平有直接影响[5]。然而,这类方法也存在固有的局限:其结果只能反映电解槽的整体平均渗氢水平,无法区分单片电池的差异,同时由于气体传输和取样的延迟,往往难以捕捉瞬态渗氢行为[6、7]。

为克服上述不足,研究者提出了一些新的思路。Bensmann 等人通过设计电化学补偿方法,利用电流信号来原位推算氢气渗透量,实验表明该方法能够在高压电解槽中实现较为准确的渗氢估算[8]。美国国家可再生能源实验室(NREL)团队则提出了基于电解池串联和氢泵组合的原位测试方案,证明该方法不仅适用于 PEM 型膜材料,也可推广至 AEM 电解槽的氢气渗透表征[9]。这些工作在一定程度上拓展了氢渗透监测的思路,但整体仍以系统级表征为主。

综上所述,现有的氧中氢测试方法在电解槽整体渗氢水平的评估中已具备成熟的理论与实验基础,但在单片电池差异性分析和瞬态行为捕捉方面仍存在较大不足。基于这一背景,本研究尝试探索多种针对单片电池氧中氢检测的实验方案,希望突破现有方法仅限于整堆平均值的局限。尽管这些尝试在实验结果上尚未取得理想成功,但在方法设计、实验难点识别及数据处理思路方面积累了有价值的经验。我们认为,这些探索性的结果与反思能够为后续研究者提供参考与启示,从而推动水电解渗氢测试方法的进一步发展。

02

研究内容及方法

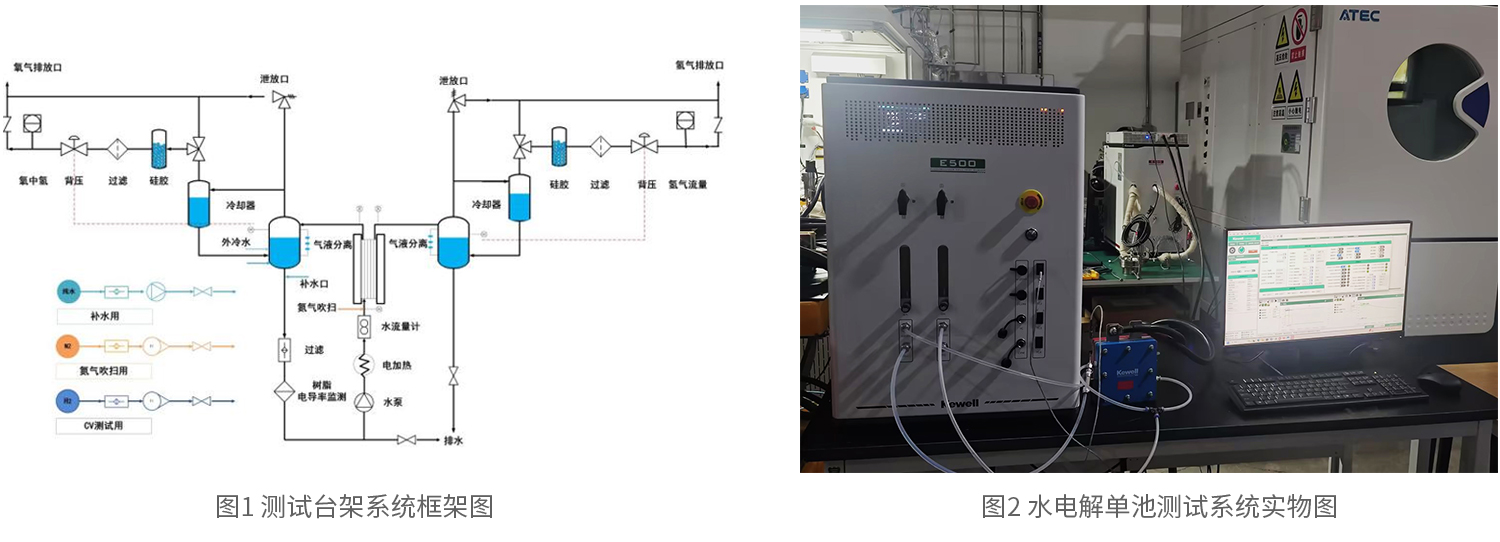

本研究使用有效面积为25cm²的质子交换膜电解池(PEMWE)进行测试。膜电极(MEA)采用Nafion 115质子交换膜制备。在完成标准电化学活化程序后,对电池性能进行表征,以下所有实验均采用科威尔E500水电解单池测试系统台架完成,测试台架系统框架图及实物图见图1及图2。E500满足基本流体调控能力外,可适配高频四象限源载,一体化实现高精度直流加载(CC、CV、CP)、交流阻抗谱(EIS)、高频内阻(HFR)、断电流内阻(IR)、快速放电(CR)及电解-燃料电池模式切换等特殊工况。

本研究对水电解单池开展了多种电化学与运行特性测试,以评估不同工况下的性能变化。主要包括:

· 谐波失真测试,用于比较完好与破损单池在不同频率下的电压响应差异性,主要电化学反应的线性或非线性的变化影响;· 电化学阻抗谱测试,用于分析不同样品在扫频下反映出的欧姆电阻、电荷传递与界面特性差异性;

· 恒流法测试,通过施加电流扰动方式评估不同工况下的氧中氢含量;

· 压差式开路电压测试,用于研究压力差对完好与破损单池的电压响应差异的影响;

· 长时间运行与多点位电压监测,用于考察完好与破损单池的长时间运行稳定性及电压分布的差异性。

[一] 不同频率下谐波失真分析

在1A/c㎡的电流密度下,对破损单池与完好单池分别测试,测试不同频率点下电压谐波失真的结果,扰动电流为直流电流的5%,通过破损单池与完好单池的测试结果对比,判断氧中氢含量对于电压谐波失真的影响。

[二] EIS测试

在电流密度2A/c㎡下,对不同样品分别测试EIS,扰动电流为直流电流的5%,扫描范围为0.1Hz~10kHz。

[三] 恒流法测试

对水电解单池阴极侧通入适量氢气,阳极侧通入适量氮气,设置气体露点为50℃,水电解单池为50℃,待电压稳定后,利用外接电源施加不同的扰动电流,电压升高至0.85V时停止。同时在相同的测试工况下对水电解单池进行不同速率的线性伏安扫描(下文简称为LSV方法),扫描电压范围为0~0.5V(vs.Ref),该数据作为恒电流法测试水电解单池氧中氢的对比数据。

图3 电解槽的恒电流法及LSV方法测试连接原理图

[四] 压差式开路电压测试

对水电解单池阴极侧通入适量氢气,阳极侧通入适量氧气或空气,待电压稳定后,改变阴极侧压力,使其阴极侧压力大于阳极侧压力,监测电压变化曲线图。

[五] 其他测试

长时间运行电压变化测试:电解槽单池阳极通入水,水温为65℃,在1A/c㎡的电流密度下长时间运行4h,监测电压变化曲线图。

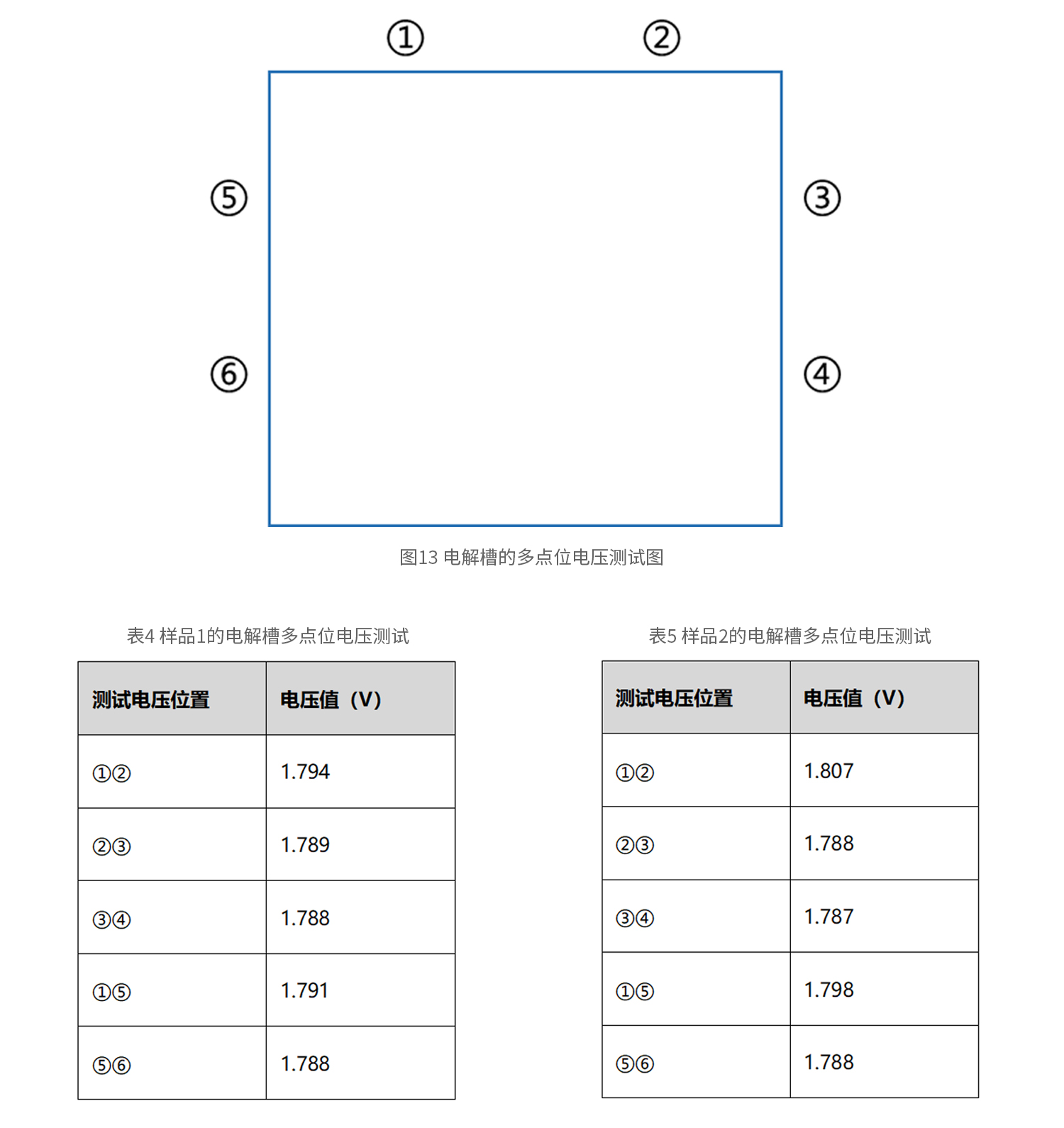

电解槽多点位电压测试:电解槽单池阳极通入水,水温为65℃,在1A/c㎡的电流密度下,在电解槽的四周监测不同位置的电压,尤其是接近已知破孔位置的电压位点。

03

实验结果和讨论

[一] 不同频率下谐波失真分析

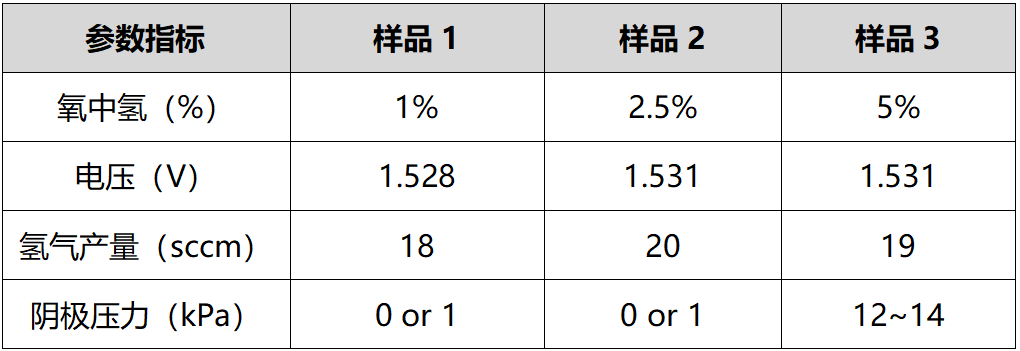

表1 不同测试单池及工况的数据记录

分别对以上三个测试样品进行不同频率下的电压谐波失真分析,表1为不同测试单池及工况下的监测参数的记录。样品1为完好单池阴极无背压,样品2为破损单池阴极无背压,样品3为破损单池阴极背压20kPa。结果表明,氧中氢含量有明显区别,样品3>样品2>样品1,但是在监测电压以及氢气产量上并无明显区别。

谐波失真测试的测试方案为在不同的固定频率下,对已知氧中氢含量的不同样品进行直流拉载以及交流扰动,测试工况为2A/c㎡,扰动电流在5%。由程序计算出不同固定频率、不同样品的基频频率、基频幅值、谐波失真情况。

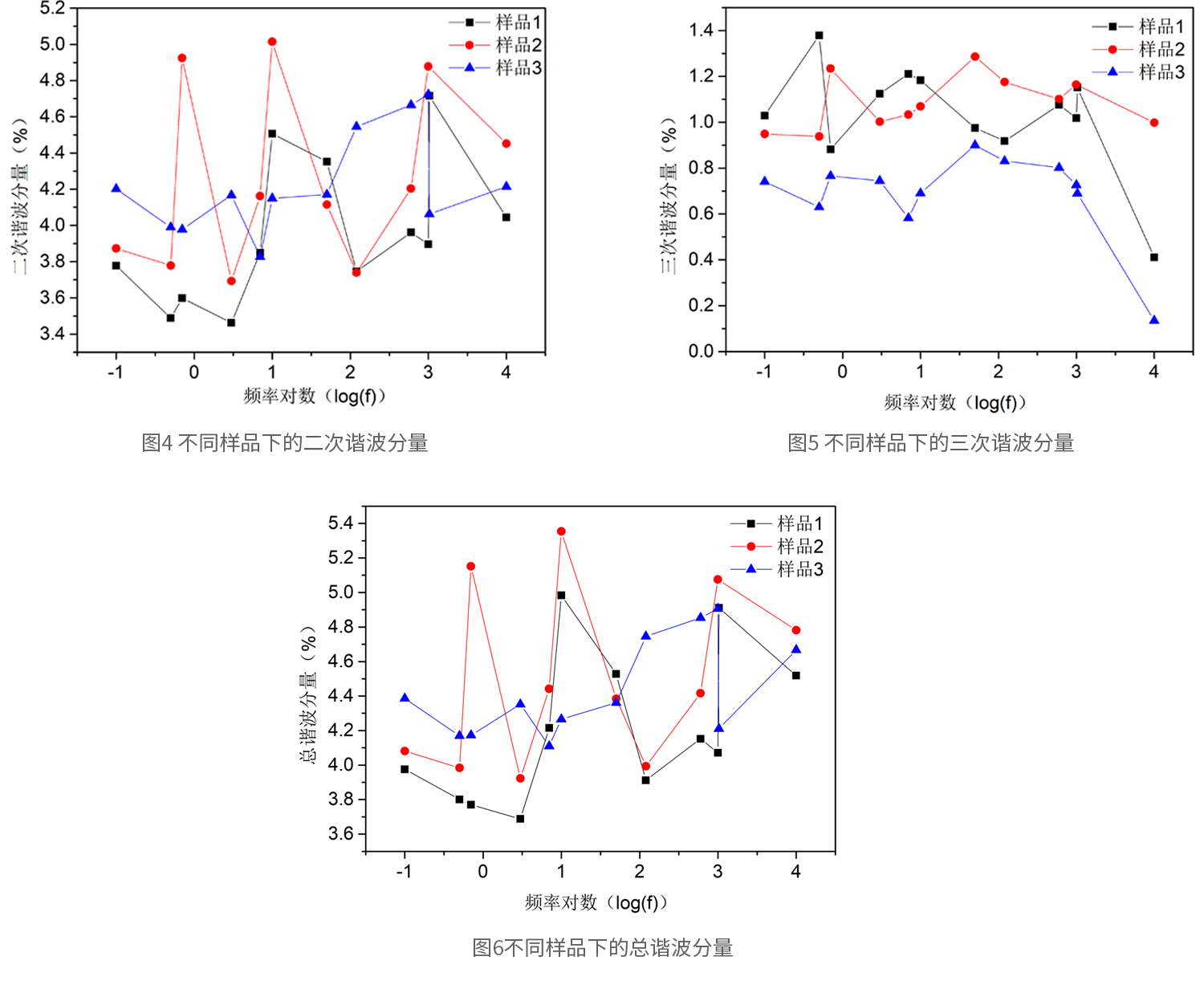

通过分析对比了已知不同氧中氢浓度样品的谐波失真情况,主要关注二次谐波、三次谐波、总谐波的失真情况。在补充材料中整理了基频频率、基频幅值、二次频率、二次幅值以及多次频率和幅值以供参考,多次谐波失真为七次谐波失真的总和。结果表明,二次谐波、三次谐波、多次谐波的失真情况与已知不同氧中氢浓度样品并没有对照性以及规律性,证明该方法并不可行。

当初选择该方法进行尝试,主要考虑在燃料电池中已有成熟的方法应用于此,并可以通过谐波失真得到一些有效信息。通过燃料电池与电解槽的对比,认为是燃料电池通过谐波失真判断异常情况[10]主要是是判断介质缺气、液态水强度。这两者均会造成燃料电池电压的强烈波动与变化。比如在燃料电池专利中电压的变化,500s内电压下降10V左右,若为200片电堆,每片的电压变化大概50mV。但是渗氢现象并不是在某一段时间电压的突然变化,而是逐渐下降衰减电压的情况,所以采用THD失真去判断渗氢电流会比较困难。

[二] EIS测试

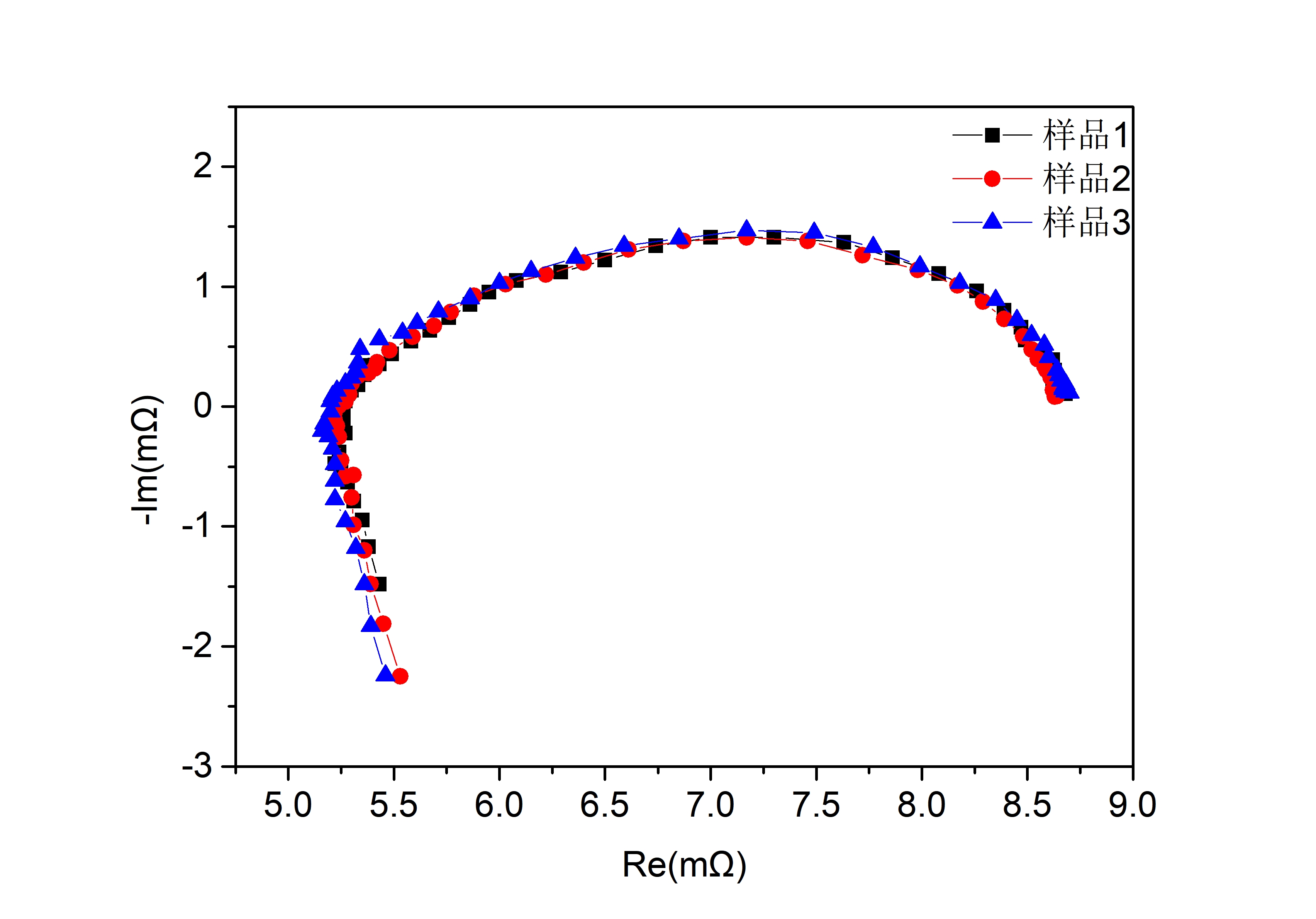

图7 不同样品的EIS测试谱图

结果表明,对具有已知氧中氢浓度的不同样品在相同测试工况下进行EIS测试,所得谱图未表现出明显差异。在高频区域,三个样品与X轴的交点几乎重合,说明其欧姆电阻基本一致,氧中氢浓度对此影响较小。中低频区域的图形反映了电荷传递阻力,其变化趋势与高频区域一致,各样品间差异亦不显著。因此,EIS测试对阳极侧氧中氢的变化不具敏感性,难以通过EIS获得关于阳极氧中氢的有效信息。

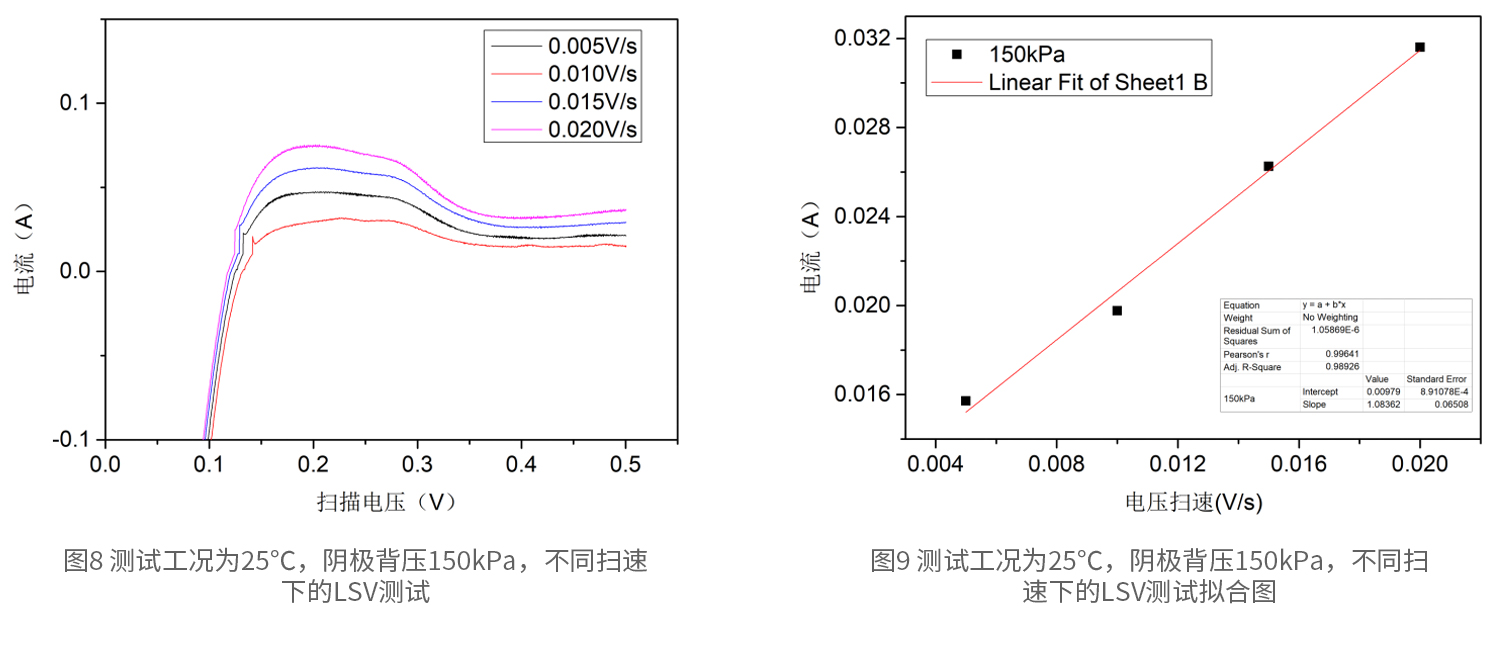

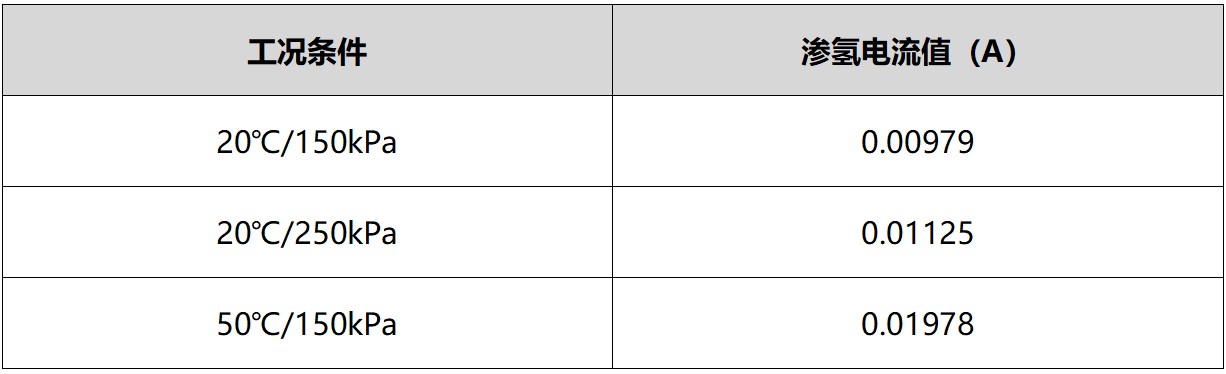

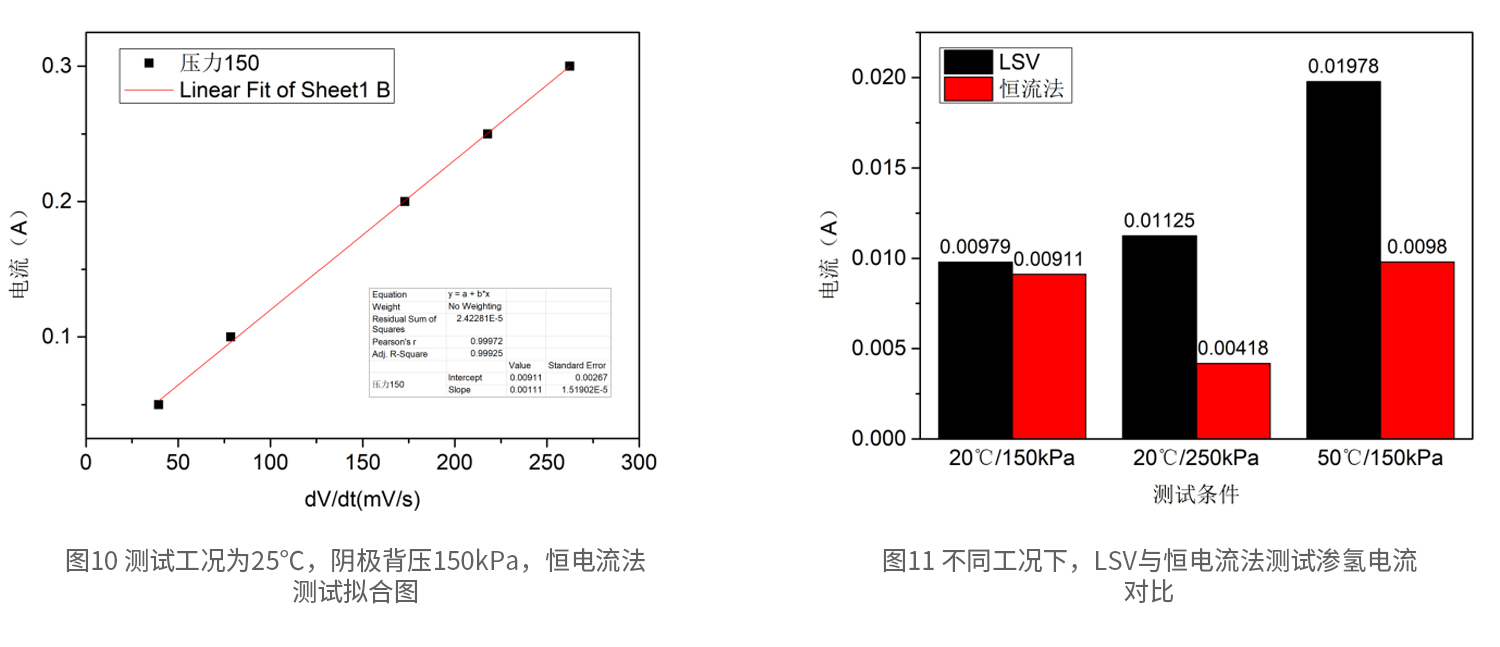

[三] 恒流法测试

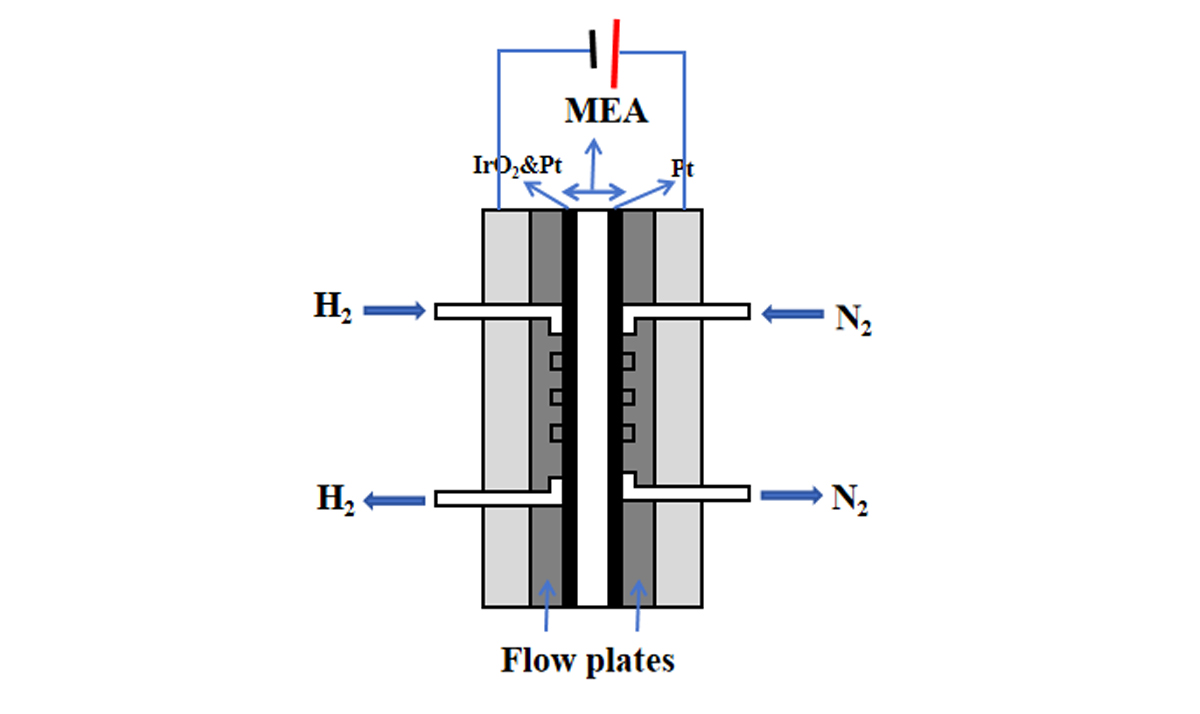

恒流法测试的原理与燃料电池中采用的恒流法类似。测试过程中,阳极侧通入氢气,阴极侧通入氮气,恒电源负极连接至阳极侧,正极连接至阴极侧。为便于比较,本研究同时采用线性伏安法(LSV)对氧中氢进行测试,具体设备连接方式见相关原理图。本实验的测试对象为完好单池,通过改变测试工况进行对比分析。

同时做了多组实验进行对比,分别更改了压力跟温度作为多工况探究,其中一组工况压力更改为250kPa,另一组工况温度更改为50℃。其他工况的渗氢电流值见表2.

表2 不同工况下LSV方法测试渗氢电流值

结果表明,随着阴极压力的增大和温度的升高,通过LSV方法测得的渗氢电流均有所增加,该结果与水电解理论一致,表明利用LSV方法开展电解槽渗氢测试具有可行性。但相较于燃料电池测试,所得渗氢电流值明显较小。

恒流法中渗氢电流的计算方法与燃料电池类似,需要确定施加电流后电压迅速上升的特征点,并据此进行恒电流拟合。以电压变化速率为横轴、施加电流为纵轴,拟合曲线与纵轴的交点即对应电解槽的渗氢电流值。

结果表明:

A、从数据结果上面看,两种渗氢电流值均较小,且差别并不大。因为相较于燃料电池的质子交换膜的厚度(多为10μm左右),水电解的质子交换膜的厚度(多为120μm左右)会更厚,所以水电解测试出来渗氢电流的结果会很小。

B、LSV方法测试的渗氢值,均符合电解槽的膜特性;但恒流法的出现了与膜特性不符的情况,主要考虑三个方面:

· 一是膜太厚,渗氢值太小,误差会增大;

· 二是先测试的LSV,再继续测试恒流法,LSV的测试可能会对后续的实验有一定影响;

· 三是由于电解槽与燃料电池的差异性,电解槽温度的控制并不好,温度差异性造成的影响。

[四] 压差式开路电压测试

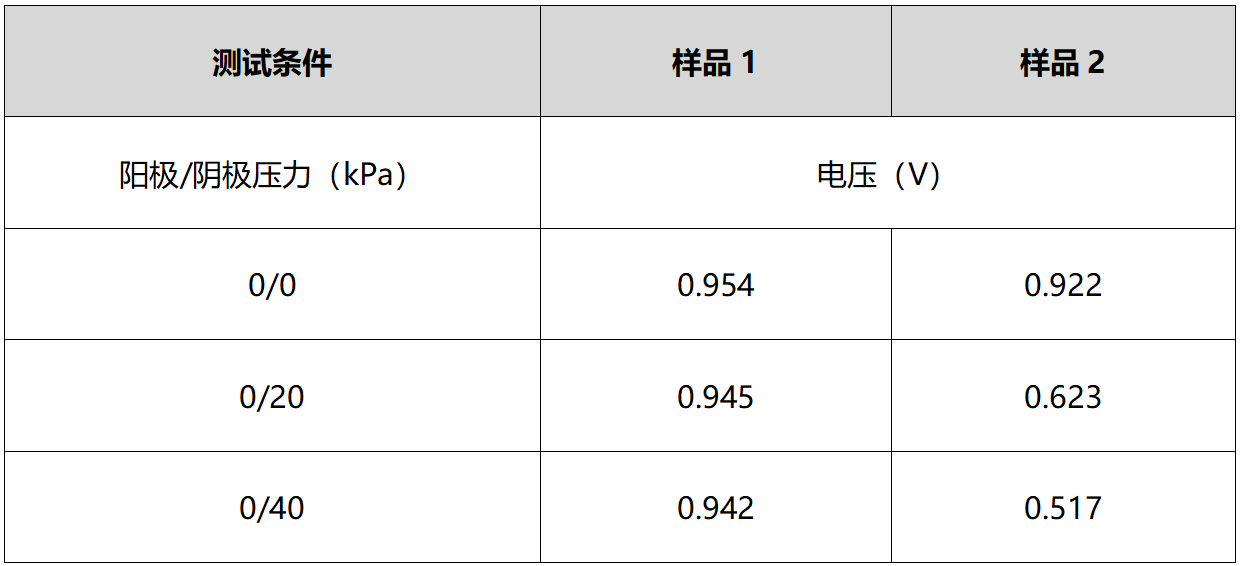

针对不同样品的压差式开路电压的变化曲线进行监测,表格中的电压变化曲线均为改变压力后3s后的数据,此时需要注意的是压力改变要做到秒级别的快速增压。但是在过程中监测到电解槽的温度有所提升,这个问题要放在后面进行讨论。

表3 不同样品的压差式开路电压变化曲线

结果表明,样品1(完好单池)的压差式开路电压变化不明显,而样品2(破损单池)则表现出显著的电压变化。氢氧压差式开路电压变化速率可用于快速定位渗氢位置,测试时间仅需约3~5s,显著降低了短时过热的风险。该方法无法实现渗氢量或氧中氢含量的定量分析,仅可用于定性判断。然而,在对同一电解槽内多片单元进行渗氢分析时,可依据电压下降速率进行相对比较。由于目前缺乏系统的实验数据,该方法仍需进一步的验证与完善。

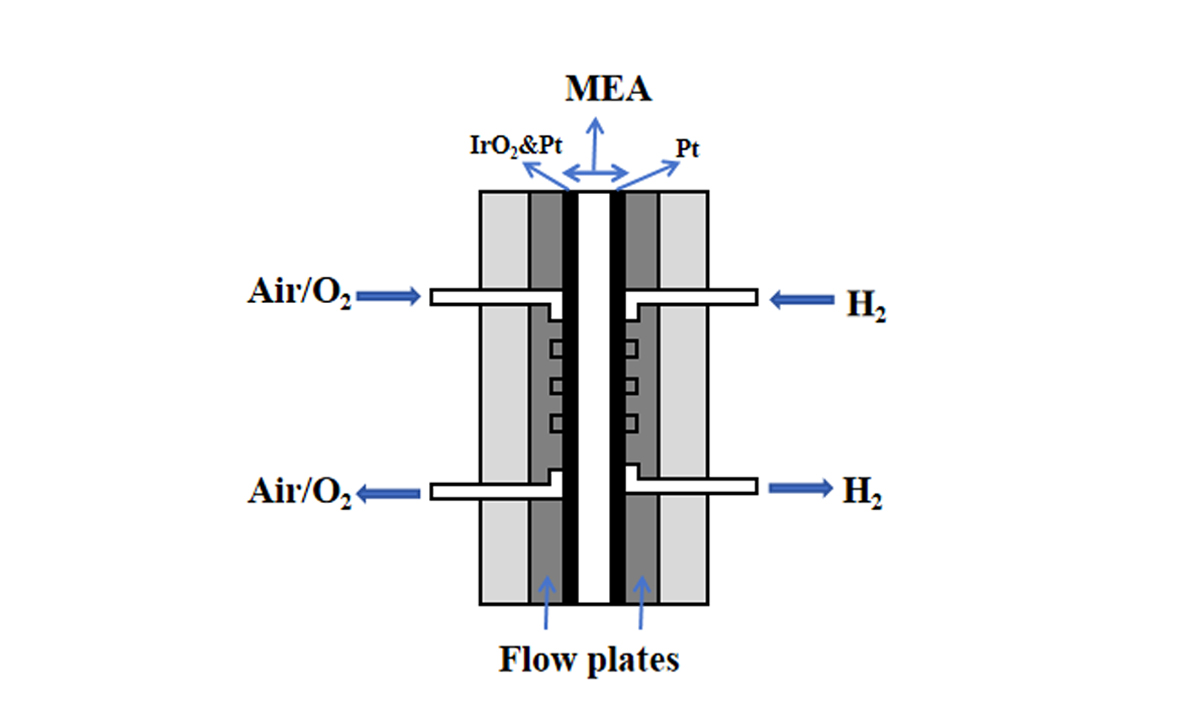

图12 压差式开路电压判断电解槽渗氢原理图

压差式开路电压变化的理论分析如下:测试样品的阳极催化剂为IrO₂,并添加Pt作为消氢剂,阴极催化剂为Pt。当阴极侧渗透的氢气进入阳极侧后,会与阳极侧的氧气发生反应,导致氧气或空气被消耗,使阳极侧的氧(或空气)分压降低,从而引起开路电压下降。该现象与燃料电池能斯特方程的预测结果一致,表明此测试体系在本质上可视为构建了一个类似燃料电池的反应环境。

此外,氢氧反应属于放热过程,反应过程中会引起电解槽温度上升。其过热效应可能对测试结果及单元结构产生影响,仍需通过更多实验进行验证与评估。

[五] 其他测试

长时间运行电压变化测试:对于样品1完好单池和样品2破损单池进行长时间运行,发现其电压并无明显变化,证明该方式无效。

电解槽多点位电压测试:

结果表明,两种样品的电压监测值差异不显著。由于阳极侧液态水充满,即使存在渗氢点,渗透至阳极的氢气对氧气分压的影响极小,可忽略不计。因此,渗氢严重程度与电压变化之间的直接关联较弱,通过电压来表征渗氢情况的可行性较低。

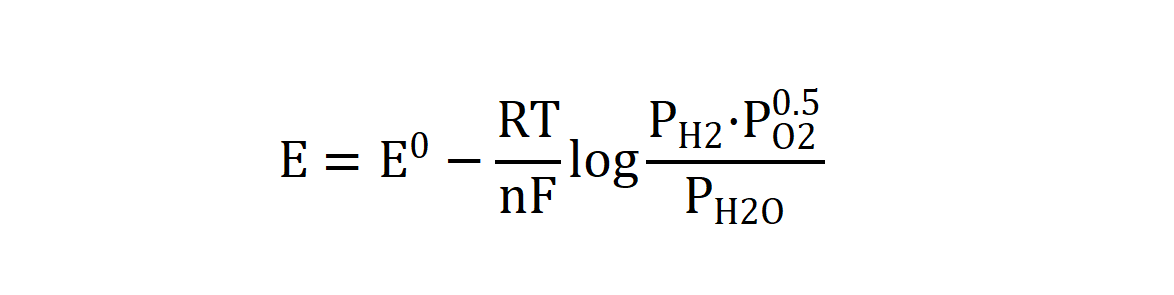

这两种测量方法无效的原理亦与水电解的热力方程式有关,根据水电解的能斯特方程

其中:

E0:标准电势(V);水电解的阳极侧充满水和氧气,产生的氧气仅仅占据阳极反应侧的较小的空间,即占据阳极侧总压力的很小的分压,可忽略不计。当阴极侧的氢气渗透至阳极侧时,对于阳极侧氧气的分压影响很小,故通过电压的各种方式对渗氢情况进行监测的方式均行不通。

04

通过电解槽测试过程中监测参数可能对渗氢程度有所体现的思考

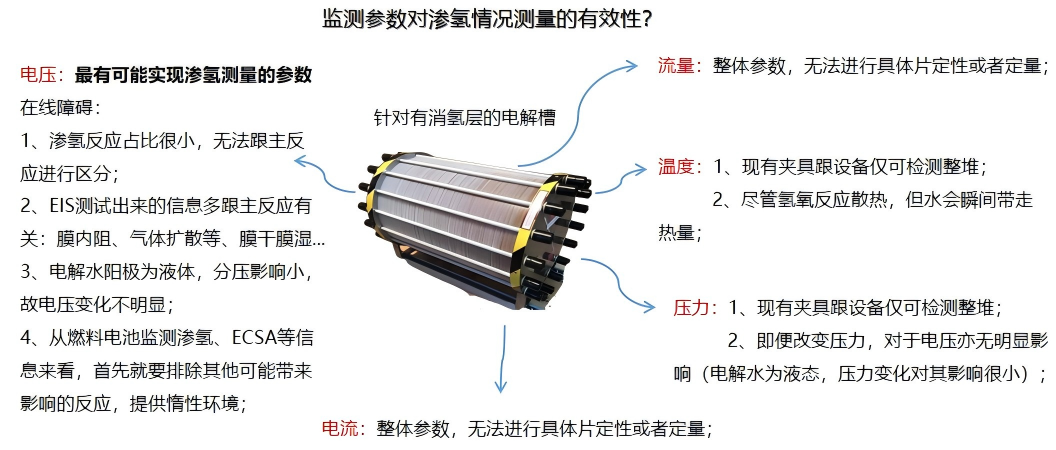

图14电解槽运行过程中监测参数的分析

在电解槽测试过程中通常会监测多个运行参数。由于本研究的最终目标是实现对电解槽内单片渗氢情况的监测,因此对可能反映渗氢程度的各项参数进行了分析与讨论。

电压:电压通常被认为是最有可能用于检测氢气渗透的参数。然而,在水电解体系中,阳极处于液态环境,阴极侧渗透至阳极侧的氢气仅引起微弱的分压变化,对电压影响不明显。

流量:流量参数反映的是电解槽整体的运行状态,难以实现对单片的定性或定量分析,因此不适用于单片渗氢监测。

温度:现有夹具与设备仅能监测电解槽整体温度,无法定位至单片。即便采用定制化的温度分布监测夹具,也难以在完整电解槽中实现有效集成与测试。此外,电解槽运行过程中阳极通入过量水,氢氧反应所产生的热量会被迅速带走,因此难以通过温度变化在线诊断渗氢现象。

压力:现有夹具与设备仅能检测电解槽整体压力。即使调整阳极侧压力,对电压的影响仍较小,因为水电解阳极为液态体系,压力变化对电位响应不敏感。

若要实现电解槽渗氢情况的在线监测,难度更为显著。渗氢反应在总体反应中所占比例极小,难以从主反应信号中有效分离。例如,在燃料电池中监测渗氢或电化学活性面积(ECSA)等参数时,通常需要排除其他反应干扰并提供惰性气氛条件。虽然电化学阻抗谱(EIS)可实现在线测试,但其结果主要反映主反应特征(如膜内阻、气体扩散等),且受膜含水状态影响较大。

小结:从电压、流量、温度和压力四个角度分析了水电解过程中实现在线渗氢监测的技术难点与现实局限。结果表明,尽管电压参数在众多监测信号中最具潜力,但其在定量识别与实时响应方面仍存在较大挑战。

05

总结和展望

本研究开展了多项针对电解槽渗氢行为的测试实验。结果表明,恒流法是目前最有潜力用于电解槽单片渗氢检测的测试手段。然而,该方法仍存在一定局限性:由于电解槽膜层较厚,当渗氢量较小时,测试结果可能产生较大误差。

压差式开路电压法可用于不同单片之间的渗氢量对比,能够实现对渗氢情况的定性判断及片间差异分析。但该方法仅适用于阳极催化剂中含有Pt消氢剂的体系,且测试过程中可能出现局部过热现象,其对电解槽整体性能的影响仍需进一步评估。

总体而言,这两种方法均可实现对电解槽的原位测量,但尚不足以作为在线故障诊断或安全监测的手段。此外,本研究尚未开展大规模或多类型电解槽的验证工作,其在不同类型(如AEM、ALK电解槽)体系中的适用性仍需通过更多样化和更大规模的实验进一步验证。

电解槽堆内单片渗氢情况的定量测试无论采用离线还是在线方式,均面临较大挑战。然而,在电解槽的实际运行过程中,渗氢定量信息仍是极为关键的指标。若能够实现运行过程中的实时监测,不仅有助于对电解槽进行阶段性诊断与状态评估,从而提升系统的耐久性与寿命,同时也可提前规避因氧中氢检测滞后所带来的潜在安全风险。目前科威尔通过技术和装置创新,能够实现大功率电解槽出口位置氧中氢近原位测量,取样分析总响应时间≤2分钟,一定程度上解决了电解槽安全测试、运行以及氧中氢快速评定要求。

参考文献:

[1] DANG J, et al. Hydrogen crossover measurement and durability assessment of high-pressure proton exchange membrane electrolyzer. J. Power Sources, 2023, 578: 233220.

[2] FATEEV V, et al. High pressure PEM water electrolysis and corresponding safety issues. Int. J. Hydrogen Energy, 2009, 34(15): 6878–6888.

[3] TRINKE P, et al. Impact of pressure and temperature on hydrogen permeation in PEM water electrolyzers operated at asymmetric pressure conditions. ECS Transactions, 2016, 75(14): 1081–1094.

[4] WRUBEL J A, et al. Estimating the energy requirement for hydrogen production in PEM cells using rapid operando hydrogen crossover analysis. Int. J. Hydrogen Energy, 2022, 47(34): 15822–15832.

[5] MARTIN A, TRINKE P, et al. The effect of cell compression and cathode pressure on hydrogen crossover in PEM water electrolysis. J. Electrochem. Soc., 2022, 169(7): 074504.

[6] SCHALENBACH M, STOLTEN D. High-pressure water electrolysis: Electrochemical mitigation of product gas crossover. Electrochim. Acta, 2015, 156: 321–327.

[7] FAHR S, et al. Overview and evaluation of crossover phenomena and mitigation in PEM electrolysis—models and experiments. Int. J. Hydrogen Energy, 2024, 49(3): 1825–1843.

[8] BENSMANN B, HANKE-RAUSCHENBACH R, SUNDMACHER K. In-situ measurement of hydrogen crossover in polymer electrolyte membrane water electrolysis. Int. J. Hydrogen Energy, 2014, 39(1): 49–58.

[9] KANG Z, PAK M, BENDER G. Introducing a novel technique for measuring hydrogen crossover in membrane-based electrochemical cells. Int. J. Hydrogen Energy, 2021, 46(58): 29980–29990.

[10] 普瑞宁戈 P, 伦纳 K. 用于确定燃料电池组中的临界操作状态的方法:中国,CN107064807A[P]. 2017-08-18.PRUNINGO P, LENNER K. Method for determining critical operating states in a fuel cell stack: China, CN107064807A[P]. 2017-08-18.